Automatización y monitoreo de subestaciones eléctricas: Cómo extender la vida útil de los activos en minería e industria

En el sector minero e industrial, garantizar la confiabilidad del suministro eléctrico es un factor estratégico. Una falla no planificada en la subestación representa una parada no planificada en la producción, lo que puede generar pérdidas millonarias por horas de inactividad. En este contexto, la automatización y el monitoreo activo de la infraestructura eléctrica permiten maximizar la productividad del sector.

1. De la operación reactiva al mantenimiento predictivo

Tradicionalmente, el mantenimiento de transformadores, interruptores y celdas se realizaba bajo esquemas correctivos o preventivos programados, los cuales usan información histórica para la definición de estos calendarios. Sin embargo, estos lineamientos no contemplan información actual asociada al incremento de producción y carga en tiempo real.

Esto se traduce en la necesidad de realizar paradas prematuras por fallas intermitentes, lo que conlleva a altos costos de mantenimiento o, en el peor de los casos, la sustitución temprana de equipos críticos.

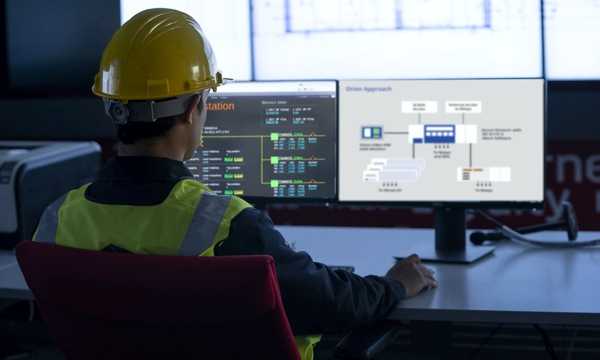

La automatización y el monitoreo activo permiten una transición hacia un modelo predictivo y basado en condición, donde cada activo es monitoreado en tiempo real mediante sensores y sistemas SCADA. De esta forma, se detectan tendencias anómalas (temperatura, descargas parciales, corrientes de fuga, vibraciones) que anticipan fallas, regulan procesos y permiten planificar intervenciones con precisión.

2. Optimización del ciclo de vida de los activos

El monitoreo permanente ofrece datos que permiten:

- Extender la vida de transformadores al gestionar cargas y controlar la degradación del aceite aislante.

- Reducir el desgaste de interruptores gracias al registro de maniobras y al diagnóstico de mecanismos de apertura/cierre.

- Prevenir fallas en barras y cables al vigilar la calidad de la energía, sobretensiones y armónicos.

- Mejorar la gestión de baterías mediante pruebas automáticas, ciclos de descarga y alertas de capacidad residual.

Cada acción preventiva disminuye el estrés eléctrico y mecánico, evitando reemplazos prematuros y logrando que los equipos funcionen en condiciones óptimas durante más años.

3. Impacto en la confiabilidad y la seguridad

En minería o en una planta industrial, la continuidad operativa es vital. Un sistema de automatización con lógica de protección y autorrecierre garantiza una restauración rápida del servicio frente a fallas transitorias, minimizando el tiempo fuera de línea.

Además, la reducción de intervenciones manuales en campo disminuye la exposición del personal a riesgos eléctricos, mejorando la seguridad ocupacional.

4. Inteligencia para la toma de decisiones estratégicas

Los sistemas modernos de monitoreo generan una base de datos histórica que, al integrarse con plataformas de analítica avanzada y gemelos digitales, permite:

- Predecir el final de la vida útil de cada activo.

- Evaluar escenarios de repotenciación versus reemplazo.

- Planificar inversiones en modernización de forma escalonada y justificada.

De esta forma, las decisiones de capital se fundamentan en evidencia técnica y no en estimaciones generales.

La automatización y el monitoreo de subestaciones eléctricas no solo mejoran la eficiencia operativa de una mina o planta industrial, sino que también maximizan la rentabilidad del ciclo de vida de los activos eléctricos, al prolongar su duración, reducir costos de mantenimiento y garantizar continuidad en la producción. Estas tecnologías se consolidan como un pilar estratégico para la competitividad y sostenibilidad de la industria.

Si deseas obtener mayor información sobre la implementación de estas tecnologías, no dudes en contactarte con nosotros: latam@novatechautomation.com

NOVATECH AUTOMATION

Calle Alcanfores 142, Miraflores – Lima

+51 913 037 260

www.novatechautomation.com

Parque San Martín 241 – Pueblo Libre, Lima, Perú.

Parque San Martín 241 – Pueblo Libre, Lima, Perú.

informacion@industriaaldia.com

informacion@industriaaldia.com