Medición de emisiones en cogeneración: Precisión operativa con testo 350

La eficiencia energética y el cumplimiento ambiental no deben competir. En Perú, las plantas de cogeneración que suministran energía y calor simultáneamente se enfrentan a un doble desafío: mantener altos estándares de eficiencia térmica y garantizar emisiones por debajo de los límites regulatorios.

En este contexto, la medición precisa de gases como NOx, CO, O₂ y CxHy se convierte en una operación crítica. Sin embargo, muchas plantas siguen utilizando métodos poco precisos, con equipos que no ofrecen registros confiables, ajustes adecuados del motor o identificación temprana de fallas.

Caso de aplicación: optimización de motores de cogeneración en planta de Lima

Una empresa del rubro industrial ubicada en el Callao, con una planta de cogeneración operando con motores de mezcla pobre alimentados por gas natural, enfrentaba desvíos frecuentes en los valores de NOx y CO, generando penalizaciones por parte del ente fiscalizador y pérdida de eficiencia térmica.

Luego de una evaluación técnica, se optó por la implementación del analizador de emisiones testo 350, equipado con sensores específicos para O₂, NO, NO₂ y CxHy, y funciones avanzadas como:

- Dilución automática del gas (rango extendido hasta 40:1) para evitar saturación de sensores ante picos de emisión.

- Medición simultánea antes y después del sistema de postratamiento (SCR).

- Manejo remoto vía unidad de control o conexión PC, permitiendo al técnico ajustar parámetros sin acceder a zonas de riesgo.

- Diagnóstico en tiempo real de desgaste de sensores, reduciendo fallos por equipos fuera de calibración.

Gracias a su diseño robusto, el testo 350 resistió las condiciones exigentes de la sala de motores (temperatura superior a 45 °C y alta vibración), facilitando operaciones de mantenimiento predictivo sin detener la planta.

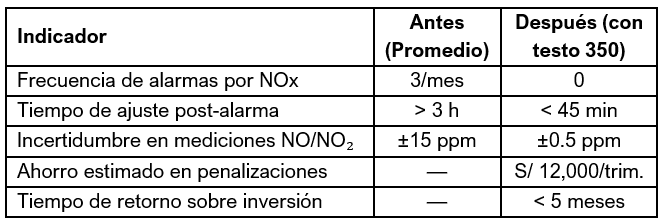

Resultados técnicos y económicos en 90 días

Además, se mejoró el aprovechamiento del biogás en periodos de alta humedad relativa, gracias al ajuste fino de la relación aire/combustible basado en datos confiables. El mantenimiento del catalizador también fue optimizado, al detectarse ineficiencias térmicas mediante el control cruzado antes y después del sistema.

¿Por qué otros métodos fallan donde el testo 350 acierta?

- Los sensores genéricos no detectan concentraciones bajas de NO con resolución suficiente para motores de bajo NOx.

- Las sondas estándar no protegen contra la absorción de NO₂ o SO₂ en mangueras, distorsionando los resultados.

- Los equipos sin función de dilución exponen los sensores a valores extremos, acortando su vida útil.

- Los sistemas sin control remoto exponen al personal a zonas de riesgo o incrementan los tiempos de respuesta.

Más que medición: optimización energética y ajuste preciso

El testo 350 no solo mide, sino que permite ajustar el motor con base en datos reales, optimizando el punto de combustión, detectando exceso de aire, evaluando la eficacia del catalizador y corrigiendo fallas de encendido. El uso combinado de sensores de NO/NO₂, junto con la App de combustión y el software easyEmission, otorgan una ventaja clara: mediciones repetibles, auditables y trazables, aún en condiciones extremas.

¿Su planta está midiendo o está adivinando?

En un entorno regulado, competitivo y cada vez más técnico, la precisión no es opcional, es estratégica. Escríbanos a info@testo.com.pe o llámenos al +51 997 940 226 para una asesoría técnica gratuita. Porque Testo Perú lo asesora para que mida mejor, decida mejor y opere con eficiencia.

Ing. José Nakamura

General Manager

Testo Perú

info@testo.com.pe | +51 997 940 226

https://testo.com.pe/

Parque San Martín 241 – Pueblo Libre, Lima, Perú.

Parque San Martín 241 – Pueblo Libre, Lima, Perú.

informacion@industriaaldia.com

informacion@industriaaldia.com