Indicadores de nivel magnético MLI de la marca SOR (parte 2)

En esta segunda entrega continuamos explorando las ventajas de los indicadores de nivel magnético (MLI) frente a las tradicionales mirillas de vidrio. En la edición anterior, abordamos el primer aspecto clave: la mayor seguridad operativa que ofrecen los MLI gracias a su diseño robusto. Ahora, presentamos las tres ventajas restantes que consolidan a esta tecnología como una alternativa más funcional, segura y rentable.

2. Mantenimiento

El mantenimiento de la mirilla es el mayor incremento en el costo fijo durante un período de 3 a 5 años. El mantenimiento consta de tres partes: inspección de rutina, limpieza y reparación/reemplazo.

Inspecciones: El tiempo entre inspecciones de la mirilla es típicamente una vez al mes. Esto implica aislar la mirilla, vaciar el medidor y usar una linterna para inspeccionar el vidrio en busca de reflejos distintivos que puedan indicar un rasguño o una grieta.

Limpieza: El cristal de la mirilla se vuelve opaco y sucio con el tiempo, lo que hace casi imposible leer el nivel. La mayoría de las plantas tienen programas de limpieza rutinarios; sin embargo, debido al largo proceso de limpieza de una mirilla, algunos usuarios finales solo la limpian cuando el nivel del líquido ya no es visible. En comparación con el MLI, no se requiere una limpieza rutinaria, ya que el indicador es externo al proceso.

Reparación/reemplazo: Con las mirillas, muchos componentes pueden fallar o causar fugas. Sin embargo, los principales puntos de falla son la propia mirilla y/o la junta de sellado. Con el tiempo, es inevitable que alguno de estos componentes falle por fatiga. Esto requeriría la reparación o el reemplazo total de la mirilla.

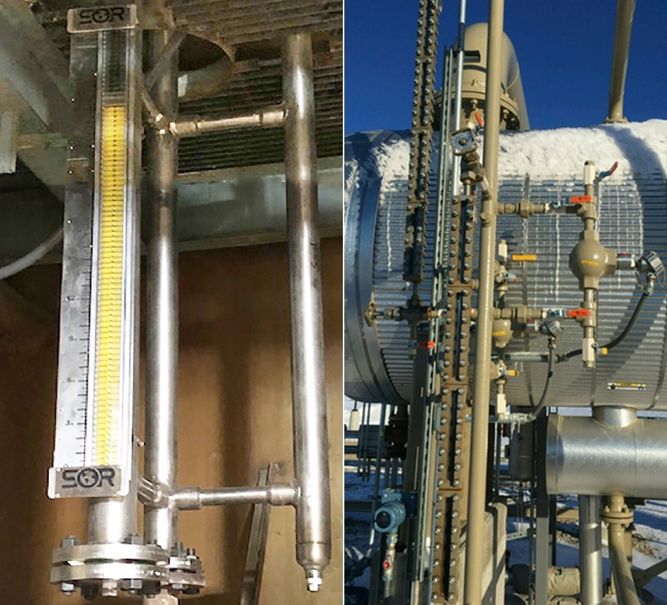

Los indicadores de nivel magnéticos (MLI) de SOR tienen una vida útil mucho mayor que suele durar más de 10 años sin necesidad de reparaciones ni reemplazos.

3. Mayor visibilidad

Una mayor visibilidad se relaciona con la seguridad. Muchas veces, el vidrio de una mirilla está tan opaco que los operadores deben acercar mucho la cara para determinar el nivel. Si hay alguna fuga en el vidrio, el operador podría estar exponiéndose a humos o procesos peligrosos.

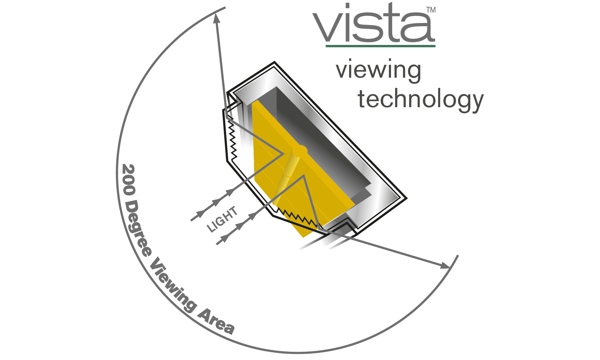

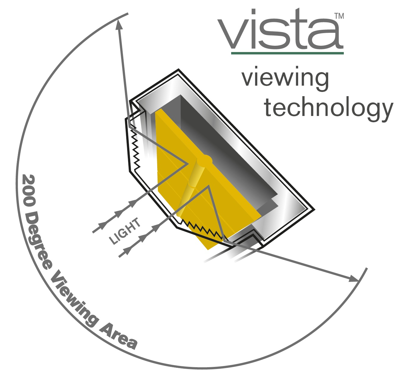

En comparación con un MLI, algunos modelos pueden verse a más de 76 metros de distancia y tienen un ángulo de visión de 200°. Dado que la parte del indicador es externa al proceso, nunca se opaca ni se vuelve ilegible como ocurre con una mirilla.

4. Instalación inicial más sencilla e instalación de transmisores e interruptores

El tiempo de instalación se reduce considerablemente para un MLI sobre una mirilla, ya que este puede adaptarse directamente a las conexiones de tuberías existentes. La instalación típica consiste simplemente en conectar las dos conexiones de proceso al recipiente.

En el caso de las mirillas, suelen estar disponibles solo en secciones de 12″ debido a su debilidad. Posteriormente, deben apilarse durante el ensamblaje soldando cada sección o enroscándolas. Esto crea más vías de fuga potenciales y requiere mucho más tiempo de configuración inicial.

Además de la facilidad de instalación, se pueden agregar fácilmente transmisores e interruptores a la cámara del MLI, mientras que una mirilla no permite personalizar la cámara para que funcione como brida de medición.

Características de la Serie 1100 MLI que lo hacen el mejor del mercado:

- Ángulo de visión patentado de 200°.

- Distancia de visión frontal de 76 metros o más.

- 5 años de garantía en la cámara.

- Funcionamiento confiable durante años de servicio.

- Cámaras diseñadas según los códigos ANSI/ASME (directrices B31.1 y B31.3).

- Construcción en acero inoxidable 316/316L cédula 40 (estándar), cédula 10-160 y otros materiales disponibles.

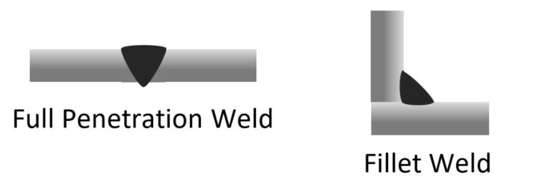

- Soldaduras de penetración completa.

- Sin flotadores presurizados.

- Proceso de soldadura con certificación ASME Sección IX y AWS.

- Escala reflectante de alta visibilidad o personalizada en acero inoxidable 316.

- Prueba hidrostática completa de flotadores a 1.5 MAWP cuando sea posible.

- Capacidad de detección de interfaz.

- Certificaciones NACE y CRN disponibles.

- Trazado de calor y mantas aislantes opcionales.

- Diseños de cámara criogénica disponibles.

- Las unidades se entregan listas para instalar con todos los productos auxiliares ensamblados y calibrados.

- Planos dimensionales estándar disponibles al solicitar presupuesto.

- Entrega rápida.

Pueden encontrar mayor información en las páginas: https://www.ametekcalibration.com/, https://www.marpatech.com/

Para mayor información o soporte, contactar a Marpatech. S.A.C.

Telf.: 01-224-9779, E-mail: peru@marpatech.com

Representante en Perú de la marca SOR

Por: Ing. Marco Paretto – Gerente General de MARPATECH S.A.C.

Parque San Martín 241 – Pueblo Libre, Lima, Perú.

Parque San Martín 241 – Pueblo Libre, Lima, Perú.

informacion@industriaaldia.com

informacion@industriaaldia.com